Überholung des Variomatic-Teils der Unterdruckanlage

| - für Fortgeschrittene -

|

|

Dichtheit im hinteren Teil der Unterdruckanlage überprüfen

- Manometer per T-Stück am Schongang-Ausgang des EMV (elektromagnetisches Vakuum-Ventil) anschließen.

- Motor im Leerlauf drehen lassen, Schongangzweig der Unterdruckanlage

mit Unterdruck beaufschlagen. Bei DAF 55/66 z. B. über elektrischen

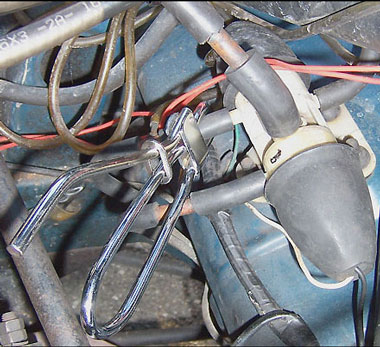

Schalter am Armaturenbrett, beim DAF 44 (unteres Bild) die Betätigungsstange

des rotierenden Vakuumventils aushängen und von Hand betätigen.

Das Manometer zeigt nun einen bestimmten Unterdruck an (z. B. -0,4 bar). - Mit der Schlauchquetsche (siehe Bilder) den Gummischlauch zwischen EMV und T-Stück des Instruments luftdicht zusammendrücken. Der Unterdruck am Instrument darf nun im Stand nicht abfallen.

- Fahren Sie ein paar hundert Meter: Der Unterdruck darf auch während der Fahrt nicht nennenswert abfallen! Leichte Veränderungen können sich anfangs dadurch ergeben, dass die Variomatic in den Schongang schaltet.

Rückschlagventil im EMV überprüfen (DAF 55/66)

Ist der hintere Teil der Unterdruckanlage vollständig dicht, im normalen Fahrbetrieb hält sich der Unterdruck aber dennoch nicht, so sollte bei den DAF 55 und 66 das Rückschlagventil im EMV auf seine Funktion geprüft werden.

- Den Motor im Leerlauf laufen lassen und wie oben beschrieben Unterdruck in den Schongangzweig einleiten.

- Mit der Schlauchquetsche den Schlauch unterhalb des T-Stücks des Manometers luftdicht zusammendrücken.

- Den Eingangsschlauch des EMV (vom Ansaugkrümmer herkommend) abziehen. Das Manometer darf keinen Druckverlust anzeigen!

- Bei Funktionsmängeln: siehe die Beschreibung zur Reinigung des Rückschlagventils.

Test

an der primären Variomatic: Mit einer Unterdruckpumpe wie der "MightyVac

Prof. A" (erhältlich z. B. bei Scheuerlein)

die Dichtheit der Kammern direkt an den Trommelschläuchen prüfen. Der

Stutzen mit dem kleinen Durchmesser ist für den Schongang zuständig.

Test

an der primären Variomatic: Mit einer Unterdruckpumpe wie der "MightyVac

Prof. A" (erhältlich z. B. bei Scheuerlein)

die Dichtheit der Kammern direkt an den Trommelschläuchen prüfen. Der

Stutzen mit dem kleinen Durchmesser ist für den Schongang zuständig.

Bei Undichtigkeiten können folgende Teile verschlissen/beschädigt sein:

- die flexible Buchse,

- der Simmerring in der flexiblen Buchse,

- die Simmerringe in der Durchführung,

- die Dichtflächen des Durchführungsrohrs.

Hinweis: Wenn die Trommeln im Stand dicht sind, heißt das leider nicht, dass sie auch während der Bewegung dicht sind (siehe Test hier oberhalb).

Flexible Buchsen prüfen/austauschen

Zeigt die Variomatic im stehenden oder drehenden Zustand Undichtigkeiten, so sollten Sie Ihr Augenmerk zunächst auf die flexiblen Buchsen richten. Das abgebildete Exemplar hatte direkt am Flansch einen - im verölten Zustand - kaum sichtbaren Riss, durch den der Unterdruck entwich!

Soll eine neue flexible Buchse eingebaut werden, so darf der Simmerring

nicht in der Weise eingebaut werden, dass die Buchse auf den Tisch gestellt

und der Simmerring einfach eingetrieben wird. Die dabei wirkenden Kräfte

würden den Gummifuß sofort nachhaltig schädigen !

Der Einbau muss daher in der Form erfolgen, dass die Kräfte vom Absatz

(A) aufgenommen werden. In Ermangelung der entsprechenden Spezialwerkzeuge

behelfe ich mir mit einem alten Tannenbaumständer, der zufällig

genau den richtigen Durchmesser hat.

Naben-Dichtungen in der primären Variomatic austauschen

Erforderlich sind:

- Simmerringe gemäß Ersatzteile-Handbuch

- Spezialwerkzeuge wie im Bild

- Seegerringe nach DIN 471 für Rohrdurchmesser 12 mm (haben dann 11 mm Innendurchmesser)

- Lithiumfett der NLGI-Klasse 3 (!)

Hinweis zum Dorn 3-99-535337:

Der Durchmesser des vorderen Teils des Dorns soll laut Maßzeichnung 7,7...7,8

mm betragen, was leider nicht immer zum Innendurchmesser des Durchführungsrohrs

passt (Toleranzfeld des letzteren: 7,60...7,90 mm). Im

ungünstigen Fall ist der Dorn somit nicht bestimmungsgemäß einführbar.

Wenn Sie den Dorn neu anfertigen, sollten Sie den Dorn besser auf 7,60

mm abdrehen.

Vorgehensweise

Der Austausch der genannten Teile hat streng nach Werkstätten-Handbuch zu erfolgen. Hier werden nur einzelne Aspekte davon dargestellt.

1.) Der innere Simmerring darf nicht mit einem Schraubenzieher herausgehebelt werden, um das dünnwandige Aufnahme-Rohr nicht zu beschädigen !

- Den Simmerring mit einem Messer auf mittlerem Radius durchschneiden.

- Den inneren Teil mit einer kleinen, spitzen Zange herausziehen. Den äußeren Teil des Simmerrings stehen lassen, er wird später zusammen mit dem Kugellager ausgetrieben.

- Den nun zugänglichen kleinen Seegerring mit einer geeigneten Seegerring-Zange entfernen. Hinweis: Die originalen Seegerringe sind sehr spröde und werden beim Ausbau schnell einmal überdehnt. Immer durch neue ersetzen!

2.) Den Deckel auf einem Schraubstock mit Kupferbacken abstützen und das Durchführungsrohr mit dem Dorn 3-99-535337 austreiben. Beim Austreiben bleibt der äußere Simmerring leider meistens stehen - ganz im Gegensatz zu der Beschreibung im Werkstätten-Handbuch. Zudem verliert der dahinter liegende kleine Seegerring beim Durchtritt durch den harten äußeren Simmerring üblicherweise seine "Ohren" und muss ersetzt werden.

3.)

Nun sind die Kugellager frei zugänglich. Mit Hilfe eines großen

stumpfen Schraubenziehers kann das jeweils gegenüberliegende Kugellager

mit Hammerschlägen vorsichtig ausgetrieben werden. Normalerweise werden

sie dabei nicht beschädigt und können weiter verwendet werden.

3.)

Nun sind die Kugellager frei zugänglich. Mit Hilfe eines großen

stumpfen Schraubenziehers kann das jeweils gegenüberliegende Kugellager

mit Hammerschlägen vorsichtig ausgetrieben werden. Normalerweise werden

sie dabei nicht beschädigt und können weiter verwendet werden.

Alternativ: Das äußere Kugellager mit einem Innenauszieher herausziehen

und danach das dann gut zugängliche innere Kugellager mit einem Dorn heraustreiben.

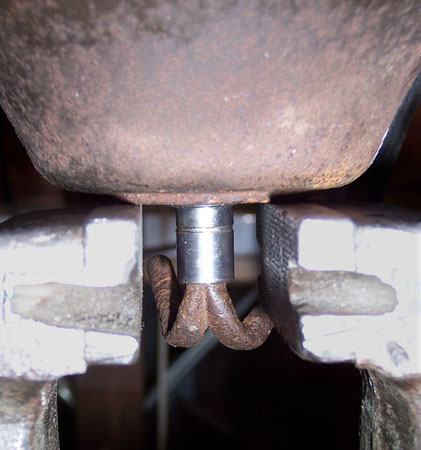

Zurück bleiben nur die großen zentralen Seegerringe (siehe Bild).

4.) Beim Wiederzusammenbau gemäß Werkstättenhandbuch insbesondere auf Folgendes achten:

- Den Metallring zwischen innerem Kugellager und innerem Simmerring nicht vergessen.

- Auf die Einbaulage des äußeren Simmerrings achten.

- Neue Seegerringe verwenden, da die alten, originalen sehr spröde sind und beim Ausbau oft überdehnt werden. Sie können ihre Haltefunktion dann nicht mehr erfüllen.

© Chr. Merten 2008